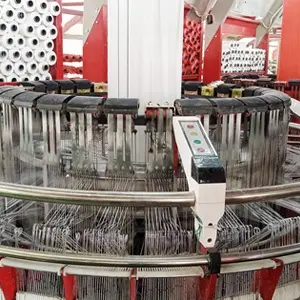

Tekniske indikatorer på strikkeprosessen

- Vev tetthet

Vevet tetthet refererer til antall varp- og veftgarn i et 100 mm x 100 mm vevd stoff. Nasjonale standarder spesifiserer tetthet og tetthetstoleranse for vevd stoff, ofte brukt vevd stofftetthet er 36 × 36 /10 cm, 40 × 40 /10 cm, 48 × 48 /10 cm.

- Kvalitet per arealområde med vevd stoff

Vekten per arealenhet med vevd stoff er uttrykt i kvadratmeter grammage, som er en viktig teknisk indikator på vevd stoff. Grammasjen per kvadratmeter avhenger hovedsakelig av varpen og veftetettheten og tykkelsen på den flate ledningen, som påvirker strekkfastheten og belastningskapasiteten til det vevde stoffet og er en viktig del av kostnadskontrollen for produsenten.

- Vevd stoffstrekkbelastning

For vevd stoff kan tåle varpen og veftet til de to retningene til strekkbelastningen, sa varp, veftstrekkbelastning.

- Bredde

En rekke vevde stoffbredde påvirker direkte posen som lager. For sylinderduken indikeres bredden med den brettede varpen; Den brettede varpen er lik halvparten av omkretsen.

- Håndfeel

PP flat silkevevd stoff føles tykkere, bredere, grovere og stivere;

HDPE flat silke strikket stoff er mykt, smurt og ikke tett;

Tilsetningen av kalsium masterbatch til pp flat garn gir det en fast følelse; Tilsetningen av mindre HDPE til PP gjør det mykere.

Hvis det flate glødetråden er smal, vil veven være flat og myk å ta på; Hvis det flate glødetråden er bredt, vil veven ha mer brettede filamenter og en grov følelse.

I produksjonsprosessen tilPP vevd veske, Forholdet mellom råvarer er å sikre at produktets kvalifiserte grunnlag, spesielt når det gjelder matprodukter, råvarer ikke kan legge til resirkulerte materialer; Tegning er den mest kritiske lenken; Veving, utskrift og sying er en viktig garanti for produktestetikk, spesielt for matprodukter, utskriftskravene er høyere.

Gjennom produksjonsprosessen har de tekniske parametrene og indikatorene for hver prosess en direkte kobling til virkningen av produktkvalitet. Studien av virkningen av hver tekniske parameter og indikator på produktkvalitet kan bedre fremme produksjon, sikre produktkvalitet og forbedre konkurranseevnen til bedrifter.