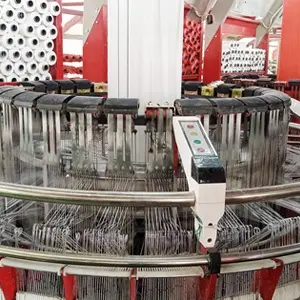

Technische indicatoren van het breienproces

- Wevendichtheid

Geweven dichtheid verwijst naar het aantal warp en inslaggarens in een 100 mm x 100 mm geweven stof. Nationale normen specificeren de dichtheid en dichtheidstolerantie van geweven stof, vaak gebruikte geweven stofdichtheid is 36 × 36 /10 cm, 40 × 40 /10 cm, 48 × 48 / 10cm.

- Kwaliteit per eenheid gebied van geweven stof

Het gewicht per oppervlakte -eenheid van geweven stof wordt uitgedrukt in vierkante meter grammatici, wat een belangrijke technische indicator is voor geweven stof. De grammateling per vierkante meter hangt voornamelijk af van de schering- en inslagdichtheid en de dikte van de platte draad, die de treksterkte en het belastingscapaciteit van het geweven stof beïnvloedt en een belangrijk onderdeel is van de kostenregeling voor de fabrikant.

- Geweven stof trekbelasting

Voor geweven stof, kan de warp en de inslag van de twee richtingen van de trekbelasting weerstaan, zei Warp, inslag trekbelasting.

- Breedte

Een verscheidenheid aan geweven stofbreedte heeft rechtstreeks invloed op het zakendementsproces. Voor de cilinderdoek wordt de breedte aangegeven door de gevouwen ketting; De gevouwen ketting is gelijk aan de helft van de omtrek.

- Handveel

PP platte zijde geweven stof voelt dikker, breder, grover en stijver;

HDPE platte zijden gebreide stof is zacht, gesmeerd en niet dicht;

De toevoeging van calcium masterbatch aan PP plat garen geeft het een stevig gevoel; De toevoeging van minder HDPE aan PP maakt het zachter.

Als de vlakke gloeidraad smal is, zal het weefsel plat en zacht aanvoelen; Als het platte filament breed is, heeft het weefsel meer gevouwen filamenten en een ruw gevoel.

In het productieproces vanPP geweven tas, De verhouding tussen grondstoffen is om ervoor te zorgen dat de productkwalificeerde basis, vooral als het gaat om voedselproducten, grondstoffen geen gerecyclede materialen kunnen toevoegen; Tekenen is de meest kritische link; Weven, afdrukken en naaien is een belangrijke garantie voor product -esthetiek, vooral voor voedselproducten, de afdrukvereisten zijn hoger.

Gedurende het productieproces hebben de technische parameters en indicatoren van elk proces een directe link naar de impact van productkwaliteit. De studie van de impact van elke technische parameter en indicator op de productkwaliteit kan de productie beter bevorderen, de productkwaliteit waarborgen en het concurrentievermogen van ondernemingen verbeteren.