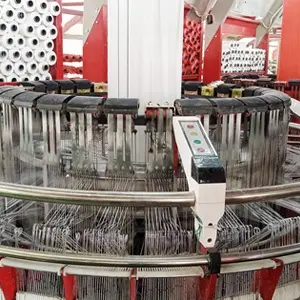

Petunjuk teknikal proses mengait

- Ketumpatan menenun

Ketumpatan tenunan merujuk kepada bilangan benang melengkung dan sayap dalam kain tenunan 100mm x 100mm. Piawaian kebangsaan Menentukan ketumpatan dan ketumpatan toleransi kain tenunan, ketumpatan kain tenunan yang biasa digunakan ialah 36 × 36 / 10cm, 40 × 40 / 10cm, 48 × 48 / 10cm.

- Kualiti per unit kawasan kain tenunan

Kawasan berat per unit kain tenunan dinyatakan dalam meter persegi Grammage, yang merupakan penunjuk teknikal penting kain tenunan. Tatabahasa per meter persegi terutamanya bergantung kepada kepadatan melengkung dan rapi dan ketebalan dawai rata, yang mempengaruhi kekuatan tegangan dan keupayaan beban kain tenunan dan merupakan sebahagian besar daripada kawalan kos bagi pengilang.

- Beban tegangan kain tenunan

Untuk kain tenunan, dapat menahan warp dan rapi dari dua arah beban tegangan, kata warp, beban tegangan.

- Lebar

Pelbagai lebar kain tenunan secara langsung mempengaruhi proses pembuatan beg. Untuk kain silinder, lebarnya ditunjukkan oleh warp yang dilipat; Warp dilipat adalah sama dengan separuh lilitan.

- Handfeel

PP kain tenunan sutera rata terasa lebih tebal, lebih luas, lebih kasar dan lebih berat;

HDPE Flat Silk Knitted Fabric adalah lembut, dilincirkan dan tidak padat;

Penambahan kalsium masterbatch untuk benang rata pp memberikan rasa tegas; Penambahan HDPE kurang kepada PP menjadikannya lebih lembut.

Jika filamen rata sempit, tenunan akan rata dan lembut ke sentuhan; Sekiranya filamen rata luas, tenunan akan mempunyai lebih banyak filamen yang dilipat dan rasa kasar.

Dalam proses pengeluaranPP Woven Bag, Nisbah bahan mentah adalah untuk memastikan bahawa produk yang layak produk, terutamanya apabila ia berkaitan dengan produk makanan, bahan mentah tidak dapat menambah bahan kitar semula; Lukisan adalah pautan yang paling kritikal; Menenun, mencetak dan menjahit merupakan jaminan penting dalam estetika produk, terutamanya untuk produk makanan, keperluan percetakan lebih tinggi.

Sepanjang proses pengeluaran, parameter teknikal dan penunjuk setiap proses mempunyai pautan langsung kepada kesan kualiti produk. Kajian mengenai kesan setiap parameter teknikal dan penunjuk kualiti produk dapat menggalakkan pengeluaran, memastikan kualiti produk dan meningkatkan daya saing perusahaan.